Implementación rápida de sensores para el mantenimiento predictivo basado en IIoT usando acelerómetros MEMS

Colaboración de Editores de DigiKey de América del Norte

2020-05-28

La monitorización del estado de la maquinaria mediante sensores de vibración es un elemento clave del objetivo de la "Internet Industrial de las Cosas" (IIoT) (o Industria 4.0) de mantenimiento predictivo. Permite que las instalaciones de fabricación identifiquen y resuelvan problemas de maquinaria antes de que desencadenen averías catastróficas que puedan detener la producción mientras se realizan reparaciones de emergencia. Para los diseñadores, el enfoque tradicional de utilizar sensores de vibración piezoeléctricos (PE) tiene costos de lista de materiales (BOM), así como gastos de cableado y complejidades de implementación que pueden limitar su implementación.

Para reducir el costo y simplificar el despliegue, los diseñadores pueden en cambio mirar los sensores de los sistemas microelectromecánicos capacitivos (MEMS). Las recientes mejoras en el rendimiento de estos sensores los han llevado a niveles comparables a los de los sensores de PE, conservando al mismo tiempo las ventajas de menor coste, mayor integración y tolerancia industrial de sus cimientos de CMOS. Estas mejoras incluyen convertidores analógico-digitales integrados (ADC), filtros e incluso bloques de construcción incorporados para el aprendizaje de la máquina, a fin de garantizar que estos dispositivos tengan atributos rentables que justifiquen su instalación generalizada.

Este artículo trata de las ventajas de los acelerómetros capacitivos MEMS en las aplicaciones de monitorización de vibraciones. A continuación, se presentan ejemplos de dispositivos de Analog Devices y STMicroelectronics y se muestra cómo pueden desplegarse rápidamente como una red de sensores muy extendida para una detección de mantenimiento predictivo más exhaustiva y rentable de la maquinaria industrial.

¿Por qué usar la vibración para el mantenimiento predictivo?

La vibración es un indicador que se utiliza desde hace mucho tiempo en la vigilancia de las condiciones, el diagnóstico y el mantenimiento predictivo de las máquinas industriales. Por ejemplo, el sensor adecuado, con el procesamiento apropiado, puede utilizarse para detectar problemas como el desequilibrio de la carga, la desalineación, el fallo de los rodamientos y diversas amplitudes y frecuencias de vibración que podrían indicar que se está desarrollando otro tipo de modo de fallo (Figura 1).

Figura 1: El sensor adecuado y el procesamiento apropiado pueden detectar problemas como el desequilibrio de la carga o del motor y las fallas de los rodamientos, así como las vibraciones que podrían predecir otro tipo de modo de falla en desarrollo. (Fuente de la imagen: Analog Devices).

Figura 1: El sensor adecuado y el procesamiento apropiado pueden detectar problemas como el desequilibrio de la carga o del motor y las fallas de los rodamientos, así como las vibraciones que podrían predecir otro tipo de modo de falla en desarrollo. (Fuente de la imagen: Analog Devices).

Con gran ayuda, se han establecido normas para los sistemas de sensores utilizados en la vigilancia de las vibraciones. La norma ISO 2954:2012, "Vibración mecánica de maquinaria rotativa y recíproca: Requisitos para los instrumentos de medición de la severidad de la vibración" es un ejemplo destacado. En esos instrumentos, los acelerómetros son un componente básico. Sin embargo, en un diseño típico, las señales del sensor no se usan directamente.

En los sistemas modernos, el primer paso en el control de las vibraciones es llevar la señal del acelerómetro al dominio digital usando un ADC. Una vez digitalizada, la medición de la aceleración es mucho menos sensible al ruido eléctrico y la necesidad de acondicionamiento de la señal analógica de precisión puede ser eliminada. El monitoreo de las vibraciones requiere entonces varias etapas de filtrado y preprocesamiento de los datos brutos del acelerómetro para eliminar el ruido y extraer información útil para el diagnóstico.

Requisitos de preprocesamiento de la señal del acelerómetro

Las señales del acelerómetro primero deben ser filtradas por paso alto para eliminar cualquier componente de CC, como el sesgo del sensor o los efectos de la gravedad. La señal filtrada puede utilizarse entonces de dos maneras: una es trabajar con la información de aceleración directamente, mientras que la otra es trabajar con la velocidad de vibración obtenida al integrar la señal filtrada a lo largo del tiempo. La señal de velocidad resultante también requiere un filtro de paso alto para eliminar la necesidad de conocer la velocidad inicial del sistema (la constante de integración) cuando se analiza la información de velocidad (Figura 2).

Figura 2: Los datos brutos del acelerómetro deben ser preprocesados para eliminar el sesgo, así como integrados para obtener una medición de la velocidad vibratoria antes de que se pueda extraer información útil de monitoreo y diagnóstico. (Fuente de la imagen: Richard A. Quinnell)

Figura 2: Los datos brutos del acelerómetro deben ser preprocesados para eliminar el sesgo, así como integrados para obtener una medición de la velocidad vibratoria antes de que se pueda extraer información útil de monitoreo y diagnóstico. (Fuente de la imagen: Richard A. Quinnell)

Según la aplicación, se pueden aplicar diversas técnicas de análisis a estas señales de aceleración y velocidad para extraer información útil sobre el estado de la maquinaria. Una de las técnicas más comunes y ampliamente utilizadas es calcular la velocidad cuadrática media de la vibración (velocidad RMS) y determinar su tendencia en el tiempo. A medida que las máquinas se desgastan, desarrollan más espacio para moverse, lo que a su vez hace que la velocidad de sus vibraciones aumente. La supervisión de las tendencias de la velocidad RMS, por lo tanto, proporciona un indicador de desgaste que puede compararse con umbrales predeterminados para identificar una necesidad de mantenimiento.

La aceleración también puede compararse con umbrales predeterminados para detectar la flexión o la rotura de mecanismos, especialmente en las máquinas rotativas. Esos defectos se manifestarán típicamente como "picos" periódicos en la señal. La tendencia a una mayor aceleración o inestabilidad en el perfil de aceleración a lo largo del tiempo es también un indicador de desgaste y daño.

El análisis espectral proporciona una visión adicional

La transformación de los datos de aceleración y velocidad desde el dominio del tiempo al dominio de la frecuencia mediante el uso de una rápida transformación de Fourier (FFT) abre la puerta a una comprensión aún más detallada de la condición de la máquina. En las máquinas rotativas, por ejemplo, una señal fuerte a una sola frecuencia que esté relacionada con la velocidad de rotación indicará un desequilibrio o un eje doblado. La holgura general o un diente de engranaje roto, por otro lado, creará una señal de impacto rica en contenido armónico. Una señal fuerte de amplitud modulada por una frecuencia más baja es una poderosa herramienta de diagnóstico para el análisis de la malla de engranajes.

El uso exitoso de estas diversas técnicas de diagnóstico impone una variedad de requisitos al acelerómetro que suministra los datos de la fuente. Su ancho de banda, por ejemplo, debería ser lo suficientemente amplio como para capturar fácilmente la modulación a la rotación básica del motor así como los armónicos de orden superior. Los motores síncronos de CA suelen girar a 3600 revoluciones por minuto (rpm) y los motores de CC pueden oscilar entre 10 rpm y 7000 rpm o más, por lo que un ancho de banda de sensor adecuado podría necesitar un rango tan bajo como 0.1 hertzios (Hz) o tan alto como cinco a diez kilohercios (kHz), dependiendo del diseño de la máquina.

La sensibilidad también es importante. Dependiendo del tamaño del sensor, el único punto de montaje disponible para la monitorización de las condiciones de la maquinaria en movimiento puede estar en la carcasa, muy lejos de la fuente real de la vibración dentro de la máquina. Esta distancia atenuará la vibración, lo que provocará una señal débil. Como resultado, tanto la señal del sensor como el camino desde el sensor hasta el ADC deben tener el menor ruido posible para evitar que las interferencias eléctricas, como las de los bobinados del motor, inunden la señal de interés.

Los sensores de monitoreo de vibraciones necesitan tener una buena estabilidad en el tiempo y a través de la temperatura. La estabilidad es especialmente importante cuando se utiliza la tendencia de la velocidad RMS como herramienta de diagnóstico. Los cambios en la lectura de la aceleración a lo largo del tiempo o de la temperatura se acumularán durante la integración que genera los datos de velocidad, comprometiendo la medición de la tendencia.

Además de estas demandas de rendimiento, hay varios atributos de los sensores que son importantes desde la perspectiva del diseño del sistema. El sensor debe ser lo más pequeño posible para maximizar las opciones de colocación en la máquina que se está supervisando. El bajo peso también es importante para evitar que la masa del sensor afecte a las características de vibración de la máquina.

Para minimizar la necesidad de utilizar un cableado coaxial costoso y de bajo ruido para conectar un sensor analógico a un digitalizador, muchos acelerómetros para la monitorización de condiciones industriales se combinan con un ADC, circuitos de comunicaciones y posiblemente algún procesamiento de señales digitales en un módulo sensor. En tales módulos, tanto su pequeño tamaño como su bajo consumo de energía crean una oportunidad para el funcionamiento con baterías y sin cables, simplificando aún más la colocación y reduciendo el costo y la complejidad del cableado. Minimizar el costo total del módulo de sensores mejora la rentabilidad de la vigilancia de las condiciones, permitiendo más oportunidades de emplear el mantenimiento preventivo.

Los acelerómetros MEMS cumplen con el reto de rendimiento, costo e integración

Los avances en el diseño y la tecnología de fabricación de CMOS han permitido que los acelerómetros capacitivos MEMS cumplan con estos atributos de rendimiento y diseño de sistemas para una amplia gama de aplicaciones de supervisión de las condiciones industriales. Debido a que se fabrican utilizando procesos compatibles con la fabricación de circuitos integrados CMOS, los acelerómetros MEMS obtienen una ventaja significativa sobre los acelerómetros piezoeléctricos tradicionales: los dispositivos MEMS pueden integrar muchas de las funciones de un módulo sensor completo en un paquete del tamaño de un chip.

NOTA: Es importante señalar en esta etapa que los sensores piezoeléctricos todavía tienen un lugar y dominan en las aplicaciones que requieren una tolerancia extrema a la temperatura o donde es probable que haya vibraciones por encima de 50 g.

El acelerómetro MEMS triaxial de STMicroelectrónico IIS3DWBTR es un buen ejemplo (Figura 3). Este dispositivo contiene tres sensores de aceleración de ancho de banda ultra amplio (CC a 6 kHz) junto con un ADC, una cadena de filtros digitales configurable por el usuario, un sensor de temperatura, un FIFO de 3 kilobytes (Kbyte) y una interfaz serial SPI, todo en un paquete de montaje superficial que mide solo 2.5 x 3 x 0.83 milímetros (mm). Es de baja potencia, funciona de 2.1 a 3.6 voltios y consume solo 1.1 miliamperios (mA) durante el funcionamiento completo. Un modo de suspensión de 5 microamperios (µA) se despertará automáticamente al detectar la actividad. También es resistente, con un rango de temperatura de trabajo de -40 °C a +105 °C y una resistencia a los golpes de 10,000 g. Una sensibilidad seleccionable (±2, ±4, ±8 o ±16 g) permite adaptarla a una serie de requisitos de aplicación.

Figura 3: La tecnología CMOS MEMS permite que los acelerómetros como el IIS3DWBTR de STMicroelectronics incluyan un ADC integrado, filtro digital, memoria FIFO y más en paquetes compactos de baja potencia para minimizar los costos de monitorización de vibraciones. (Fuente de la imagen: STMicroelectronics)

Figura 3: La tecnología CMOS MEMS permite que los acelerómetros como el IIS3DWBTR de STMicroelectronics incluyan un ADC integrado, filtro digital, memoria FIFO y más en paquetes compactos de baja potencia para minimizar los costos de monitorización de vibraciones. (Fuente de la imagen: STMicroelectronics)

La llegada de dispositivos como el IIS3WDB ha cambiado el rango de oportunidades para el monitoreo de las condiciones de vibración. Al integrar todos los atributos esenciales de un módulo sensorial en un punto de bajo costo, los dispositivos minimizan los costos generales de la lista de materiales para que la supervisión sea rentable en un ámbito más amplio de aplicaciones. El pequeño tamaño y los tres ejes de detección (que eliminan la necesidad de una orientación específica) amplían las opciones para la colocación de los sensores, incluyendo su incrustación en el interior de la maquinaria. La interfaz digital permite un cableado sencillo para conectar el sensor a los procesadores del host para la recogida y análisis de datos, mientras que el preprocesamiento integrado y el búfer FIFO hacen que las comunicaciones con el host sean menos exigentes. La baja demanda de energía abre la puerta al funcionamiento de las baterías.

Los diseños de los dispositivos MEMS pueden ir más allá con respecto a la integración. En el mismo tamaño de paquete que el IIS3WDBTR, por ejemplo, el ISM330DHCXTR de STMicroelectronics contiene tanto un acelerómetro de tres ejes como un girómetro de tres ejes para seis grados de detección de movimiento, así como toda la funcionalidad que está en el IIS3DWBTR. Además, incluye una interfaz I2C, capacidad de concentrador de sensores, FIFO de 9 Kbyte, una máquina de estados finitos programable para el procesamiento de datos, y los bloques centrales para el aprendizaje de la máquina para que el dispositivo pueda adaptar su funcionamiento a su instalación única.

Los módulos integran el procesamiento de datos

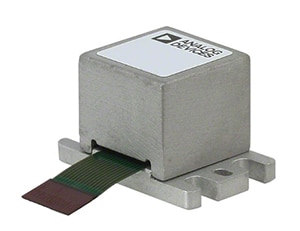

Para aplicaciones aún más exigentes, los módulos de sensores MEMS, con procesamiento incorporado, se han hecho disponibles en formatos muy compactos. Por ejemplo, el módulo del sensor de vibraciones ADIS16228CMLZ de Analog Devices es un acelerómetro MEMS triaxial completo de ±18 g con un ADC integrado y un FFT de 512 puntos para el análisis de vibraciones en el dominio de la frecuencia, todo ello en una carcasa de 15 x 24 x 15 mm (Figura 4). El dispositivo también tiene alarmas programables para seis bandas espectrales que son capaces de señalar advertencias o detección de fallas dependiendo de los niveles de energía en esas bandas.

Figura 4: Los módulos de sensores de vibración MEMS completos con procesamiento FFT incorporado y detección de fallas basada en la frecuencia, como los ADIS16628 de Analog Devices, están disponibles en carcasas robustas y compactas. (Fuente de la imagen: Analog Devices).

Figura 4: Los módulos de sensores de vibración MEMS completos con procesamiento FFT incorporado y detección de fallas basada en la frecuencia, como los ADIS16628 de Analog Devices, están disponibles en carcasas robustas y compactas. (Fuente de la imagen: Analog Devices).

La tecnología MEMS ofrece sistemas de sensores completos capaces de manejar hasta ±50 g. Los ADCMXL3021BMLZ de Analog Devices, por ejemplo, tienen un ancho de banda de sensor de 10 kHz, ADC de 220 kilogramos de muestras por segundo (kSPS), filtros digitales y alarmas condicionales basadas en tiempo y FFT configurables por el usuario. Sin embargo, incluso con toda su capacidad de procesamiento incorporada, el dispositivo típicamente requiere solo 30 mA a 3.3 voltios.

Estos completos módulos del sistema de sensores de vibración ofrecen muchas opciones configurables por el usuario para atributos como el ancho de banda del filtro de preprocesamiento, la función de ventanas FFT, el umbral de la banda de frecuencia, las estadísticas temporales y similares. Para utilizarlos eficazmente es necesario que los usuarios tengan una sólida comprensión de las características de su sistema y de las numerosas técnicas de análisis de vibraciones que podrían aplicar. Del mismo modo, los desarrolladores que deseen crear sus propios sistemas de vigilancia de las vibraciones utilizando sensores de chip, como el IIS3DWB o el ISM330DHCX, necesitarán conocer las características de su sistema objetivo y comprender sus opciones de procesamiento.

Empiece con un kit de evaluación

Para empezar a construir este entorno, un kit de desarrollo, como el STEVAL-STWINKT1 de STMicroelectronics podría ser un buen punto de partida (Figura 5). El módulo del kit incluye tanto el IIS3DWB como el ISM330DHCX, junto con otros numerosos sensores y un procesador Arm® Cortex®-M4 con unidad de punto flotante para manejar el procesamiento adicional. El módulo puede alimentarse con la batería de ión de litio incluida y ofrece una radio con Bluetooth de baja energía incorporada, así como una tarjeta de expansión Wi-Fi para la conectividad inalámbrica, lo que hace que el kit sea adecuado para su uso como sensor autónomo de monitorización de condiciones en instalaciones de campo.

Figura 5: Los kits de desarrollo como el STEVAL-STWINKT1 no solo proporcionan a los desarrolladores acelerómetros y otros sensores MEMS para evaluar, sino que también pueden funcionar como módulos autónomos, listos para ser utilizados en el monitoreo industrial. (Fuente de la imagen: STMicroelectronics)

Figura 5: Los kits de desarrollo como el STEVAL-STWINKT1 no solo proporcionan a los desarrolladores acelerómetros y otros sensores MEMS para evaluar, sino que también pueden funcionar como módulos autónomos, listos para ser utilizados en el monitoreo industrial. (Fuente de la imagen: STMicroelectronics)

El kit viene con un completo conjunto de firmware para desarrollar aplicaciones de monitoreo de condiciones y mantenimiento predictivo. Esto incluye el middleware para el análisis de las vibraciones en el dominio del tiempo (velocidad RMS y picos de aceleración) así como en el dominio de la frecuencia. El software también es compatible con el tablero de mantenimiento predictivo basado en la web de la compañía DSH-PREDMNT para monitorear los datos de los sensores y el estado de los dispositivos. Se dispone de ejemplos de implementaciones para dar a los desarrolladores una hoja de ruta para sus propios esfuerzos de diseño de software.

Conclusión

Aunque los sensores piezoeléctricos siguen dominando en las aplicaciones que requieren una tolerancia a las temperaturas extremas o regímenes de vibración superiores a 50 g, su tamaño y la necesidad de CDA discretos y hardware de preprocesamiento (con el costo y la complejidad del cableado asociado) han limitado tradicionalmente su ámbito de aplicación a la supervisión de equipos de alto valor.

En su lugar, los diseñadores pueden utilizar acelerómetros MEMS que ofrecen una alternativa compacta y económica que simplifica la implementación y amplía la gama de aplicaciones para el control de las vibraciones. Junto con el rendimiento cada vez mayor que ofrecen estos dispositivos, los acelerómetros MEMS están permitiendo a los diseñadores adoptar fácilmente los beneficios de la monitorización de las condiciones de vibración y el mantenimiento predictivo para maquinaria de todos los tamaños.

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.