Cómo utilizar IO-Link para adaptar fácilmente la conectividad RTD a la fábrica inteligente

Colaboración de Editores de DigiKey de América del Norte

2023-09-21

Los detectores de temperatura de resistencia (RTD) se utilizan ampliamente como transductores debido a su precisión, amplio rango de detección, resistencia y otros atributos deseables. En implementaciones anteriores, se detectaba una tensión proporcional a la temperatura a través de un RTD accionado por corriente, se transformaba en una corriente analógica de 4 mA a 20 mA y se enviaba a la lectura del sistema o al operador a través de un "transmisor" cableado.

Aunque este enfoque es eficaz, directo y ventajoso, no es compatible con las arquitecturas digitales y basadas en procesadores. Una solución sugerida para este problema consistía en actualizar el transmisor para digitalizar la señal RTD en la fuente mediante un convertidor de analógico a digital (ADC) interno y transmitir la señal a través de un formato y protocolo de entrada/salida (E/S) adecuados.

Sin embargo, estas mejoras no bastan para satisfacer las necesidades de la fábrica inteligente. Los sistemas industriales actuales necesitan mucho más que una representación digitalizada de la señal de la RTD. Requieren un funcionamiento multicanal, un alto grado de precisión en la conversión analógico-digital y diversas formas de detección de fallos y comprobación de errores para garantizar que los datos recibidos son válidos.

Los sistemas industriales actuales también necesitan poder ajustar a distancia los parámetros clave de la interfaz de los sensores. Por último, necesitan un formato y una interfaz de E/S que sean resistentes, admitan funciones avanzadas de configuración e información de datos y garanticen la integridad de éstos.

Este artículo ofrece una visión general de las IDT y su evolución. Introduce IO-Link como opción de interfaz. Explica cómo implementar un canal de detección de temperatura de alto rendimiento basado en RTD utilizando un front-end analógico avanzado (AFE) y un CI de acondicionamiento de señales. Se presenta un kit adecuado para ayudar a evaluar un transceptor IO-Link para una implementación de RTD.

Fundamentos de la RTD

Una RTD traduce la variable física de la temperatura en una señal eléctrica y suele utilizarse para medir temperaturas entre -200 y +850 °C, con una respuesta muy lineal en todo este intervalo de temperaturas. Entre los elementos metálicos utilizados habitualmente en las RTD se incluyen el níquel (Ni), el cobre (Cu) y el platino (Pt), siendo las RTD de platino Pt100 (100 ohmios (Ω)) y Pt1000 (1000 Ω) las más comunes.

Una interfaz RTD puede constar de dos, tres o cuatro cables, siendo las versiones de tres y cuatro cables las más populares. Al ser dispositivos pasivos, los RTD necesitan una corriente de excitación para producir un voltaje de salida. Normalmente se genera utilizando una referencia de voltaje, amortiguada por un amplificador operacional (op amp). Esto conduce corriente al RTD para producir una señal de voltaje de salida a través de sus dos terminales que varía en respuesta a los cambios de temperatura.

Esta señal varía de decenas a cientos de milivoltios (mV) en función del tipo de RTD utilizado y de la temperatura medida. A continuación, se acondiciona y se envía a una lectura analógica, a un registrador gráfico de banda, a una pantalla digital o a un sistema de control basado en un procesador.

Comenzó con el bucle totalmente analógico

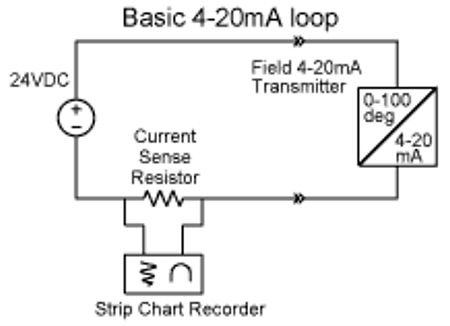

Históricamente, la interfaz electrónica básica para los sistemas industriales de medición y control ha sido el bucle de corriente de 4 a 20 miliamperios (mA). Este enlace de interfaz puede utilizarse tanto para sensores como para actuadores. En el caso de los sensores, la señal del transductor se amplifica y acondiciona en la fuente antes de transformarse en una señal que oscila entre 4 mA, que representa el límite inferior del rango, y 20 mA para el límite superior (figura 1).

Figura 1: La medición de la temperatura en entornos industriales se ha basado tradicionalmente en un bucle de corriente de 4 mA a 20 mA entre la interfaz del RTD y el lector situado a cierta distancia. (Fuente de la imagen: Analog Devices)

Figura 1: La medición de la temperatura en entornos industriales se ha basado tradicionalmente en un bucle de corriente de 4 mA a 20 mA entre la interfaz del RTD y el lector situado a cierta distancia. (Fuente de la imagen: Analog Devices)

La distancia entre el sensor y la lectura puede ser de decenas o cientos de pies, por lo que hay varias razones para utilizar un bucle de corriente para el enlace:

- Al ser una señal generada por corriente y no por tensión, el bucle no se ve afectado por la distancia; no hay que preocuparse por la caída de tensión IR y la corriente no puede "perderse" en los cables del bucle.

- Al ser un enlace de baja impedancia, es relativamente inmune a la captación de interferencias electromagnéticas (EMI) y a la corrupción de la señal, incluso a larga distancia.

- Por último, el bucle de corriente se autodiagnostica: la corriente cae a cero si el bucle se rompe (el modo de fallo más común). Esta caída de corriente se detecta fácilmente.

La unidad electrónica que procesa la señal analógica se llama transmisor. Los primeros transmisores basados en CI necesitaban una fuente de alimentación local independiente para funcionar. La fuente de alimentación se utilizó para excitar el sensor (si era necesario) y alimentar los circuitos de acondicionamiento. Posteriormente, los CI transmisores de menor potencia añadieron funcionalidad y características, y añadieron una capacidad muy importante: estaban "alimentados por lazo" y podían obtener su corriente de funcionamiento de los 4 mA "no utilizados" de la corriente de lazo, eliminando así la necesidad de una fuente de alimentación local.

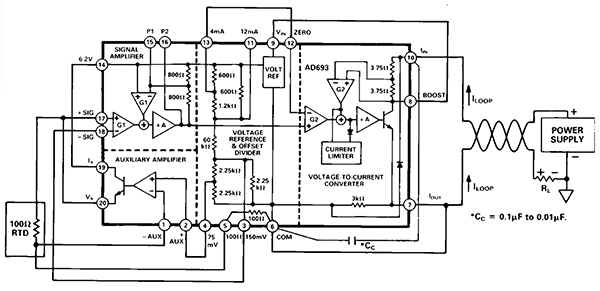

Por ejemplo, el AD693 de Analog Devices es un transmisor de sensor alimentado por lazo de 4 mA a 20 mA que se introdujo en la década de 1980 (Figura 2). Todavía está disponible en su paquete en línea dual (DIP) de cerámica original, así como en un nuevo embalaje de montaje en superficie, un testimonio de la longevidad de este CI de uso industrial.

Figura 2: El transmisor RTD AD693, totalmente analógico y alimentado por bucle, elimina la necesidad de una fuente de alimentación en el extremo de la interfaz de RTD del bucle de corriente. (Fuente de la imagen: Analog Devices)

Figura 2: El transmisor RTD AD693, totalmente analógico y alimentado por bucle, elimina la necesidad de una fuente de alimentación en el extremo de la interfaz de RTD del bucle de corriente. (Fuente de la imagen: Analog Devices)

Digitalización

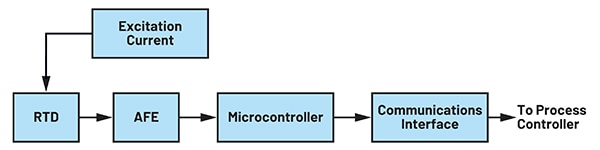

Cuando el control digital se convirtió en estándar, fue necesario digitalizar la señal analógica del bucle de corriente. Para conseguirlo hoy en día, se necesita un AFE que amplifique y acondicione la señal de baja amplitud de la RTD para que el ADC pueda digitalizarla. A continuación, la señal digitalizada se envía al controlador del proceso, como una unidad de microcontrolador (MCU), a través de una interfaz de comunicaciones (figura 3).

Figura 3: El paso al control digital hizo necesario un AFE con una salida compatible con MCU. (Fuente de la imagen: Analog Devices).

Figura 3: El paso al control digital hizo necesario un AFE con una salida compatible con MCU. (Fuente de la imagen: Analog Devices).

Debido a las contradictorias exigencias técnicas y de proceso de CI de los AFE sensibles frente a las E/S digitales, la implementación de los AFE críticos y los circuitos de interfaz digital asociados supone un reto y requiere múltiples CI. Afortunadamente, los avances en la tecnología CI han hecho posible una interfaz RTD de un solo chip altamente integrada. Además, estos CI integrados incorporan muchas otras funciones y características necesarias para un sistema más sofisticado y sin errores.

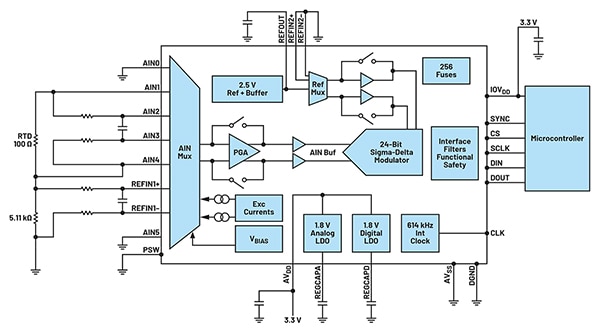

Un ejemplo de solución integrada de un solo chip es el AD7124-4, un RTD AFE completo en un solo paquete (Figura 4). Este CI de cuatro canales, bajo nivel de ruido y bajo consumo de 24 bits incluye un amplificador de ganancia programable (PGA) y una referencia de voltaje. También proporciona la corriente de excitación para la RTD, eliminando la necesidad de una fuente de corriente de precisión independiente.

Figura 4: El AD7124-4 es una interfaz RTD multicanal completa que incluye fuente de corriente, acondicionamiento de señales y digitalización. (Fuente de la imagen: Analog Devices)

Figura 4: El AD7124-4 es una interfaz RTD multicanal completa que incluye fuente de corriente, acondicionamiento de señales y digitalización. (Fuente de la imagen: Analog Devices)

Además de las funciones básicas integradas en el AD7124-4, el dispositivo también ofrece varios tipos y niveles de funciones de autodiagnóstico y detección de errores que le permiten obtener la certificación de nivel de integridad de seguridad (SIL). Esta certificación es fundamental en aplicaciones de alta fiabilidad y misión crítica.

La interfaz digital entre el AD7124-4 y su unidad de microcontrolador asociada es una interfaz serie de tres o cuatro hilos compatible con SPI, QSPI, MICROWIRE y DSP. Dicho esto, estas interfaces no son adecuadas para la conexión directa o el uso con rutas de señal de gran longitud. En su lugar, este enlace largo debe formarse mediante un traductor de interfaz/formato o un adaptador que implemente los protocolos de red seleccionados para conectarse al controlador de procesos. Es probable que esta interfaz utilice una red industrial como PROFINET o Ethernet industrial.

Sin embargo, el uso de estas interfaces especializadas presenta varios inconvenientes. Por ejemplo, añadir un circuito específico de red en el diseño del sensor aumenta considerablemente el coste, sobre todo si las redes industriales son propietarias. También limita el mercado de un sensor a los clientes que ya utilizan esa red. Para que un mismo sensor funcione con distintos protocolos de red, es necesario rediseñarlo.

Otra complicación frustrante es que el número y el tipo de características de diagnóstico varían significativamente entre los distintos tipos de red. En función del formato y el protocolo de interfaz elegidos, puede resultar difícil para los operarios de fábrica identificar y mantener los sensores y resolver los problemas de rendimiento que surjan una vez instalados sobre el terreno.

IO-Link afronta los retos de la conectividad

Los diseñadores de fábricas inteligentes necesitan sensores y actuadores inteligentes, flexibles y fáciles de desplegar para facilitar la toma de decisiones y optimizar los procesos de fabricación. Un enfoque viable es diseñar un sensor independiente de las distintas redes industriales, lo que reduce los costes de desarrollo y amplía la base de clientes potenciales. La tecnología IO-Link hace posible este enfoque al permitir que los sensores tradicionales se conviertan en inteligentes.

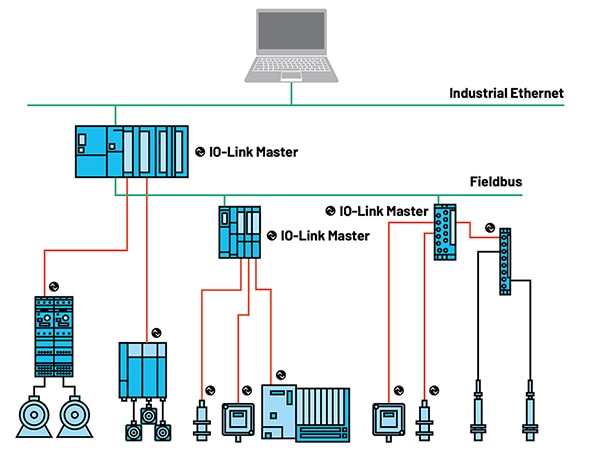

Mediante el uso de transceptores maestros y de dispositivos IO-Link, los diseñadores de sistemas industriales disponen de una forma potente y flexible de acercar la inteligencia del controlador lógico programable (PLC) u otro controlador de sistema a los sensores de la planta de producción (Figura 5).

Figura 5: Con el IO-Link maestro y los transceptores de dispositivos entre la MCU de un sensor y un controlador de procesos, el sistema de datos industrial se vuelve más potente y flexible. (Fuente de la imagen: Analog Devices)

Figura 5: Con el IO-Link maestro y los transceptores de dispositivos entre la MCU de un sensor y un controlador de procesos, el sistema de datos industrial se vuelve más potente y flexible. (Fuente de la imagen: Analog Devices)

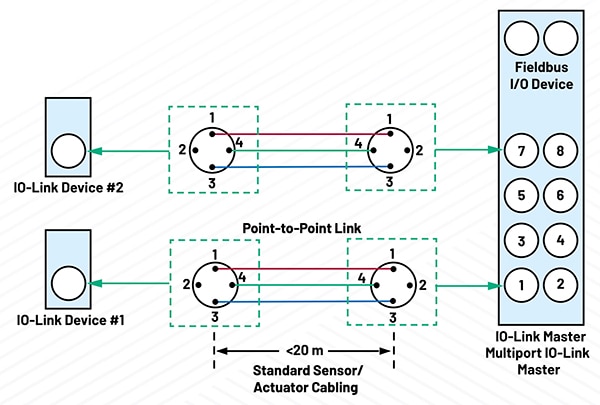

IO-Link es una interfaz de comunicación punto a punto de tres hilos con conectores, cables y protocolos normalizados que enlaza sensores (y actuadores) con redes de control industrial. En las aplicaciones IO-Link, un transceptor actúa como interfaz de capa física (PHY) con una MCU u otro controlador que ejecute el protocolo de capa de enlace de datos. IO-Link está diseñado para funcionar dentro de la infraestructura de sensores y actuadores de tres hilos estándar del sector, que comprende un maestro IO-Link y componentes de dispositivos IO-Link (Figura 6).

Figura 6: La interconexión física IO-Link tiene un IO-Link maestro y admite múltiples componentes de dispositivos IO-Link. (Fuente de la imagen: Analog Devices)

Figura 6: La interconexión física IO-Link tiene un IO-Link maestro y admite múltiples componentes de dispositivos IO-Link. (Fuente de la imagen: Analog Devices)

La ventaja de utilizar IO-Link es que transporta cuatro tipos distintos de datos de transmisión: proceso, diagnóstico, configuración y eventos. Esto permite identificar, rastrear y atender rápidamente los sensores en caso de avería. IO-Link también permite la configuración remota. Por ejemplo, si hay que cambiar el umbral de temperatura para que se active una alarma de proceso, puede hacerse a distancia sin necesidad de que un técnico pise la fábrica.

La conexión punto a punto entre el IO-Link maestro (controlador multipuerto o puerta de enlace) y el dispositivo IO-Link (sensor o actuador) utiliza conectores estándar comunes a los sistemas industriales (los conectores M8 y M12 son los más utilizados), y un cable no apantallado que puede tener hasta 20 metros (m) de longitud. El máster puede tener varios puertos (normalmente cuatro u ocho).

Cada puerto del maestro se conecta a un único dispositivo IO-Link, que puede funcionar en modo de E/S estándar (SIO) de entrada/salida única o en modo de comunicación bidireccional. IO-Link está diseñado para funcionar con las arquitecturas industriales existentes, como bus de campo o Ethernet industrial. Se conecta a los PLC o interfaces hombre-máquina (HMI) existentes, lo que permite su rápida adopción (Figura 7).

Figura 7: IO-Link funciona con una amplia gama de arquitecturas industriales y puede interconectarse con PLC o HMI existentes. (Fuente de la imagen: Analog Devices)

Figura 7: IO-Link funciona con una amplia gama de arquitecturas industriales y puede interconectarse con PLC o HMI existentes. (Fuente de la imagen: Analog Devices)

En reconocimiento de la realidad de las aplicaciones e instalaciones industriales, un maestro o controlador IO-Link puede escribir automáticamente los parámetros de un sensor IO-Link sustituido en el nuevo. Esta característica permite un intercambio rápido y sin errores de los sensores y acorta el tiempo necesario para reiniciar el funcionamiento del sistema tras la sustitución del sensor.

La funcionalidad IO-Link en un sistema reduce el mantenimiento, aumenta el tiempo de actividad y transforma una instalación manual de sensores en otra que permite al usuario "enchufar y listo". Los ajustes de los parámetros se pueden descargar desde el controlador para configurar (o reconfigurar) un dispositivo. Esto significa que ya no se necesita un técnico en el taller para realizar la configuración inicial, y se reduce el tiempo de inactividad de la máquina cuando es necesario reconfigurar los dispositivos. IO-Enlace permite realizar diagnósticos continuos, mejorar el registro de datos y aumentar la detección de errores para reducir aún más los costos operativos.

Los transceptores implementan el enlace físico

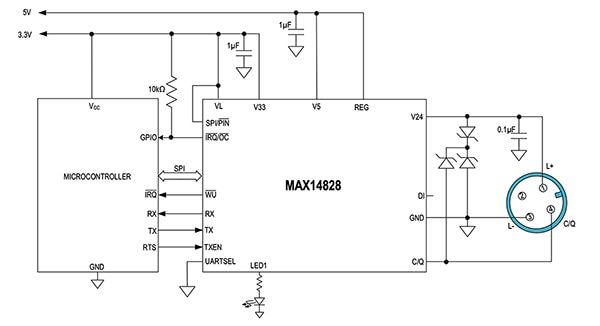

Los transceptores son necesarios para implementar IO-Link a nivel físico. El CI transceptor del dispositivo IO-Link MAX14828ATG+ y el transceptor maestro IO-Link MAX14819ATM+ complementario son CI muy integrados, que permiten que sean ideales para soluciones de sensores resistentes en un espacio reducido. Además, hay reguladores de caída baja (LDO) integrados para la alimentación y controladores led para los indicadores locales.

El transceptor IO-Link MAX14828ATG+ integra las funciones de alta tensión habituales en los sensores industriales (Figura 8). Incluye un controlador de consumo ultrabajo con protección activa contra inversión de polaridad. Se proporciona una entrada digital auxiliar para permitir actualizaciones de firmware a través de una interfaz UART. El dispositivo incluye reguladores lineales de 3.3 voltios y 5 voltios incorporados para vías de alimentación analógicas/lógicas de bajo ruido.

Figura 8: El CI transceptor IO-Link MAX14828ATG+ proporciona la interfaz crítica entre la MCU del sensor y el enlace físico (conector y cable). (Fuente de la imagen: Analog Devices)

Figura 8: El CI transceptor IO-Link MAX14828ATG+ proporciona la interfaz crítica entre la MCU del sensor y el enlace físico (conector y cable). (Fuente de la imagen: Analog Devices)

El MAX14828ATG+ se puede configurar y monitorizar a través de la interfaz SPI o mediante el ajuste de los pines/clavijas de la interfaz lógica. Para una mayor flexibilidad y adaptación a las aplicaciones, cuenta con múltiples funciones programables que permiten al usuario optimizar el funcionamiento y la disipación de potencia para diversas cargas y escenarios de aplicación.

La protección contra transitorios se ve reforzada por la tolerancia a la alta tensión, que permite el uso de dispositivos supresores de tensión transitoria (TVS) de tamaño micro. Otras características de protección son los valores máximos absolutos de 65 voltios en los pines de interfaz y alimentación, los filtros de fallos para mejorar la resistencia a las ráfagas y el rendimiento acústico, el apagado térmico, la protección de alimentación en caliente y la protección contra polaridad inversa de todas las entradas y salidas de interfaz de los sensores. El transceptor está disponible en un encapsulado TQFN de 24 patillas que mide 4 × 4 milímetros (mm) o en un encapsulado a nivel de oblea (WLP) de 2.5 × 2.5 mm. Su rango de temperatura de funcionamiento es de -40 °C a +125 °C.

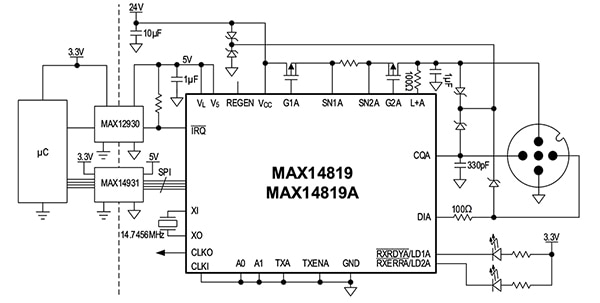

Diseñado para trabajar con el MAX14828ATG+, pero no limitado solo a ese CI complementario, el MAX14819ATM+ es un transceptor maestro IO-Link de bajo consumo y doble canal (Figura 9). También ofrece controladores de fuente de alimentación de sensores/actuadores y dispone de dos canales de entrada digital auxiliares. Es totalmente compatible con los últimos estándares y especificaciones de prueba IO-Link y de entrada binaria, como IEC 61131-2, IEC 61131-9 SDCI e IO-Link 1.1.3.

Figura 9: El transceptor maestro IO-Link de doble canal MAX14819ATM+ cumple totalmente con los últimos estándares y especificaciones IO-Link y otros estándares y especificaciones relevantes. (Fuente de la imagen: Analog Devices)

Figura 9: El transceptor maestro IO-Link de doble canal MAX14819ATM+ cumple totalmente con los últimos estándares y especificaciones IO-Link y otros estándares y especificaciones relevantes. (Fuente de la imagen: Analog Devices)

El framer IO-Link integrado del MAX14819ATM+ elimina la necesidad de componentes externos UART. No obstante, es configurable para utilizar UART externos. Para facilitar la selección de la MCU asociada, el transceptor maestro cuenta con gestores de tramas que funcionan con UART y FIFO. El MAX14819ATM+ también cuenta con temporizadores de ciclo autónomo, reduciendo así la necesidad de una temporización precisa del controlador. Los secuenciadores de establecimiento de comunicación integrados también simplifican la gestión del despertar.

Al igual que el MAX14828ATG+, el MAX14819ATM+ proporciona raíles de alimentación locales y cuenta con protección adicional. Integra dos controladores de alimentación de sensores de bajo consumo con capacidad avanzada de limitación de corriente, bloqueo de corriente inversa y protección contra polaridad inversa para ofrecer soluciones resistentes de bajo consumo. La protección adicional incluye protección contra polaridad inversa y tolerancia a la sobretensión en todos los pines de la interfaz, valores máximos absolutos de 65 voltios para la flexibilidad TVS y filtros de fallo para mejorar la resistencia a las ráfagas. El MAX14819ATM+ se presenta en un encapsulado TQFN de 48 patillas que mide 7 × 7 mm, y tiene un rango de temperatura de funcionamiento ampliado de -40 °C a +125 °C.

Kit de evaluación para el desarrollo de diseños IO-Link

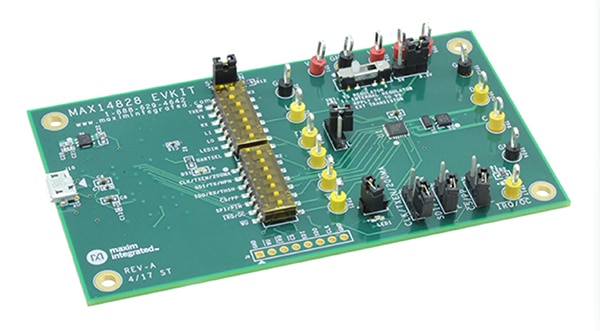

Obtener experiencia práctica con IO-Link en general, y con el transceptor IO-Link MAX14828ATG+ en particular, es un paso importante para mantener un programa de diseño. Para ello, el kit de evaluación MAX14828EVKIT# completamente ensamblado y probado contiene un transceptor de dispositivo compatible con IO-Link con terminales de interfaz IO y SPI (Figura 10).

Figura 10: El kit de evaluación MAX14828EVKIT# permite a los diseñadores inicializar y evaluar el rendimiento del transceptor IO-Link MAX14828ATG+ de forma rápida y sencilla. (Fuente de la imagen: Analog Devices).

Figura 10: El kit de evaluación MAX14828EVKIT# permite a los diseñadores inicializar y evaluar el rendimiento del transceptor IO-Link MAX14828ATG+ de forma rápida y sencilla. (Fuente de la imagen: Analog Devices).

El funcionamiento de este kit de evaluación requiere un PC compatible con Windows conectado mediante un cable USB. Con el software asociado y la adición de una fuente de alimentación de CC de 24 voltios/500 miliamperios (mA) suministrada por el usuario, un multímetro, un generador de funciones y un osciloscopio, el kit permite a los diseñadores configurar, ejercitar y evaluar el MAX14828ATG+. La documentación asociada incluye instrucciones de instalación y funcionamiento, un diagrama esquemático, una lista completa de materiales (BOM) e imágenes de todas las capas del diseño de la placa de PC.

Conclusión:

La medición eficaz, precisa y fiable de la temperatura en entornos industriales mediante RTD comienza con un AFE de alto rendimiento para el acondicionamiento de señales y la digitalización. La transferencia de estos datos al controlador del sistema requiere un enlace de datos adecuado. Como se muestra, las interfaces de sensores basadas en IO-Link, respaldadas por CI de nivel físico adecuados, proporcionan funciones básicas, así como funciones avanzadas de configuración, detección de fallos y diagnóstico, y gestión para simplificar y acelerar las implantaciones de fábricas inteligentes de RTD.

Lecturas recomendadas

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.