Diseño de sistemas de monitoreo de gas precisos con dispositivos de resistencia química

Colaboración de Editores de DigiKey de América del Norte

2018-03-14

Los sensores de resistencia química proporcionan un medio de bajo costo para medir concentraciones de una amplia gama de gases en aplicaciones tales como control industrial, sistemas HVAC, y salud y seguridad. Debido a que dependen de un elemento de calentamiento, los desarrolladores tienen el desafío de garantizar la medición precisa de la resistencia del sensor, mientras que también controlan el elemento de calentamiento para mantener una temperatura adecuada.

Para cumplir con ambos requisitos, los desarrolladores pueden recurrir a una variedad de técnicas para equilibrar la complejidad del diseño y la precisión de la medición.

Este artículo revisa la naturaleza de los sensores de resistencia química y su papel en diversas aplicaciones. Luego, presenta dispositivos de sensor de gas de resistencia química de Integrated Device Technology (IDT) antes de centrarse en los requisitos para el uso de estos sensores, así como alternativas de diseño analógico compatibles con su funcionamiento.

Finalmente, se proporciona una descripción de un enfoque de diseño genérico basado en MCU, junto con la presentación de tableros y software relacionados para la evaluación y el desarrollo de diseños de sensores de gas.

Sensores de resistencia química

La detección cualitativa y la medición cuantitativa han adquirido una importancia creciente, tanto en aplicaciones especializadas como en aplicaciones más generales. Los detectores de metano proporcionan advertencias críticas en las operaciones de minería; las mediciones de gas de hidrógeno pueden alertar a los usuarios de problemas en las baterías; y los sensores de gas precisos pueden servir como "narices electrónicas" en aplicaciones médicas. En edificios residenciales y comerciales, la capacidad de monitorear los niveles de diversos gases puede advertir a los ocupantes de los gases nocivos y proporcionar una alerta temprana de incendios.

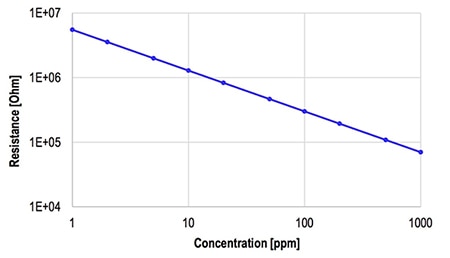

Entre los sensores de gas disponibles, los sensores químicos de óxido de metal proporcionan una solución rentable que puede ofrecer resultados confiables, incluso en aplicaciones difíciles. En estos sensores, un cambio en la concentración de moléculas de gas en el aire resulta en un cambio en la resistencia del sensor. Este cambio en la resistencia puede alcanzar varios niveles de magnitud dentro del rango de trabajo del sensor. Esta relación entre la resistencia del sensor (RS) y la concentración de gas C se expresa en una ecuación simple que solo incluye dos factores constantes adicionales: A y α.

![]()

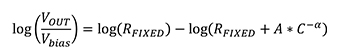

O escrito en una forma equivalente:

![]()

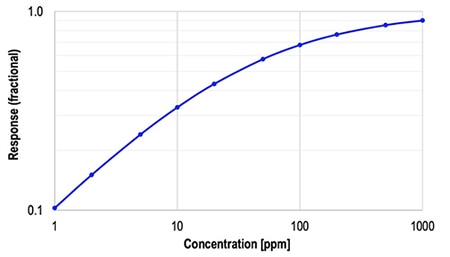

La ecuación 2 demuestra la relación lineal entre el logaritmo de concentración de gas y el logaritmo de resistencia del sensor. En términos prácticos, la ecuación demuestra que estos sensores mostrarán cambios rápidos en la resistencia a concentraciones bajas, pero cambios mucho más lentos a concentraciones altas (Figura 1).

Figura 1: Los sensores de resistencia química, como el sensor de hidrógeno SGAS701 de IDT, exhiben una relación de logaritmo-logaritmo lineal entre la resistencia del sensor y la concentración de gas, pero el circuito de soporte puede inducir la no linealidad en los resultados medidos. (Fuente de la imagen: Integrated Device Technology)

Un conjunto de sensores de resistencia química de IDT puede proporcionar la medición precisa de una amplia gama de gases, incluidos los siguientes:

- Hidrógeno, mediante el sensor IDT SGAS701

- Compuestos orgánicos volátiles (COV) incluidos el formaldehído, el tolueno, la acetona y los alcoholes, mediante el sensor SGAS707

- Gases inflamables, incluidos los hidrocarburos, el metano, el propano y el gas natural, mediante el sensor SGAS711

Junto con el elemento del sensor, los dispositivos de cuatro clavijas de IDT integran un elemento resistente para calentar el sensor a una temperatura de medición óptima.

Para los desarrolladores, el desafío radica en garantizar una medición precisa de la resistencia del sensor mientras se mantiene el elemento de calentamiento a una temperatura adecuada. Para cumplir con ambos requisitos, los desarrolladores pueden recurrir a una variedad de técnicas para equilibrar la complejidad del diseño y la precisión de la medición.

Consideraciones de implementación del Front End analógico

Como un dispositivo de resistencia, un sensor de resistencia química requiere un suministro de excitación apropiado para medir los cambios en la resistencia generados por cambios en la concentración de gas. Al igual que con cualquier dispositivo de este tipo, los desarrolladores pueden medir la resistencia del sensor (RS) mediante diferentes métodos, incluidos los siguientes:

- Colocar el sensor en un divisor de voltaje simple

- Conducir el dispositivo con una fuente de voltaje constante

- Conducir el dispositivo con una fuente de corriente constante

Para los desarrolladores, la idoneidad de cada enfoque depende de los requisitos de la aplicación para la simplicidad del diseño frente a la calidad de la medición. Por ejemplo, al medir RS como parte de un divisor de voltaje simple, los desarrolladores pueden crear la solución más simple posible (Figura 2). Sin embargo, dependiendo de los requisitos de la aplicación, las limitaciones de medición inherentes a este enfoque pueden ser demasiado restrictivas.

Figura 2: La configuración del divisor de voltaje proporciona el diseño de sensor de resistencia química más simple, pero tiene limitaciones que pueden no cumplir con los requisitos para aplicaciones que requieren una medición precisa de la concentración de gas. (Fuente de la imagen: Integrated Device Technology)

En cualquier divisor de voltaje, la salida medida VSALIDA nunca puede alcanzar el valor de la alimentación, Vpolarización (Vc en la Figura 2). La red de resistencia limita a VSALIDA a una cierta fracción de Vpolarización de acuerdo a:

![]()

Debido al término de respuesta del sensor, R FIJA/(RFIJA+Rs), VSALIDA/Vpolarización nunca puede alcanzar la unidad. Sin embargo, los desarrolladores pueden establecer el valor de resistencia de RFIJA para alcanzar un rango de voltaje útil entre el valor de referencia del sensor (considerado el valor medido en aire) y la respuesta a gran escala del sensor a 1000 partes por millón (ppm) (Figura 3).

|

Figura 3: Los desarrolladores pueden conseguir un intervalo deseado de respuesta entre la respuesta a gran escala y la respuesta de línea de base (en el aire) al usar distintos valores de RFIJA en un diseño utilizando una alimentación de 3.3 voltios (Vpolarización, mostrado como Vc en la Figura 2). (Fuente de la imagen: Integrated Device Technology)

Otra limitación surge de las no linealidades de este enfoque. Se vuelve evidente al refactorizar las ecuaciones 1 y 3 en:

A bajas concentraciones de gas donde R S (es decir, A * C-α) domina RFIJA, la respuesta del sensor y la concentración de gas mantienen una relación de logaritmo-logaritmo lineal. A concentraciones de gas más altas donde R FIJA domina RS, esta relación lineal se pierde y los cambios de paso en la respuesta se reducen a medida que aumenta la concentración de gas (Figura 4).

Figura 4: RFIJA comienza a dominar en una configuración de divisor de voltaje, lo que resulta en no linealidades en la relación logaritmo-logaritmo entre la respuesta del sensor y la concentración de gas. (Fuente de la imagen: Integrated Device Technology)

Desafortunadamente, los desarrolladores tienen pocas opciones buenas para abordar esta no linealidad porque las contribuciones de RFIJA y RS no se pueden diferenciar en el resultado. En consecuencia, este enfoque es más adecuado para aplicaciones centradas en la detección de gases que para mediciones cuantitativas precisas. Para estas aplicaciones de detección, los desarrolladores pueden simplemente usar un conjunto de comparador analógico para alternar a un nivel de voltaje fijo que corresponde al umbral para una concentración de gas determinada.

Precisión mejorada

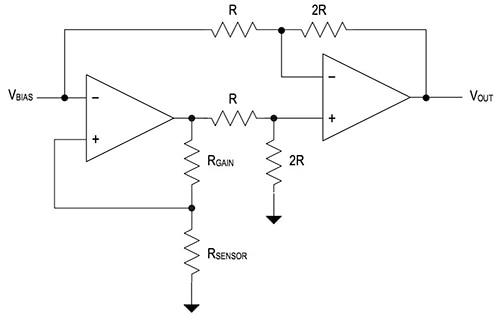

Al usar voltaje constante o fuentes de corriente constante para la excitación del sensor, los diseñadores pueden eliminar RFIJA y su efecto sobre la linealidad. Por otro lado, estos enfoques presentan requisitos de diseño significativamente diferentes que afectan los requisitos generales del sistema. Para la excitación de voltaje constante, los desarrolladores pueden producir una respuesta de logaritmo-logaritmo lineal mediante un Front End analógico simple (Figura 5). Aquí, el voltaje de salida tiene una relación simple y directa con RSENSOR:

![]()

Figura 5: Los diseñadores pueden usar un circuito que ofrezca una excitación constante del sensor de voltaje con compensación de desviación y amplificación, lo que mejora la precisión a costa de una mayor complejidad de diseño. (Fuente de la imagen: Integrated Device Technology)

Con excitación de corriente constante, VSALIDA se convierte en el producto de RSENSOR y la corriente a través de él, lo que genera que la respuesta del sensor sea directamente proporcional a la concentración de gas. El resultado es una relación completamente lineal entre el logaritmo de concentración de gas versus el logaritmo de respuesta del sensor en todo el rango operacional. Este enfoque distribuye eficazmente el cambio de resistencia en ese rango, lo que proporciona un cambio de paso más constante en la resistencia con la concentración de gas.

Estas ventajas se obtienen a costa de una complejidad cada vez mayor en comparación con el método de voltaje constante. Al igual que con el último método, el enfoque de corriente constante utiliza etapas de amplificador operacional para implementar el circuito de controlador básico. Sin embargo, en este caso esas etapas de amplificador operacional regulan las compuertas MOSFET agregadas para generar los niveles de corriente de excitación requeridos. Sin embargo, incluso con una complejidad de diseño cada vez mayor, los circuitos de corriente constante proporcionan una ventaja en los diseños basados en MCU, como se indica a continuación.

Controlador del calentador

Independientemente del enfoque utilizado para la excitación del sensor, el material de óxido de metal debe calentarse a una temperatura específica para obtener resultados óptimos. Para los sensores IDT, las temperaturas de funcionamiento del sensor son 150 °C para el sensor SGAS707 VOC, 240 °C para el sensor de hidrógeno SGAS701 y 300 °C para el sensor de gas inflamable SGAS711.

Al igual que el sensor, el calentador es un elemento resistente que requiere de un voltaje constante o una fuente de corriente constante para mantenerse a la temperatura requerida. Los desarrolladores deben asegurarse de que el circuito del controlador del calentador regule su salida para evitar variaciones que pueden cambiar la sensibilidad del sensor.

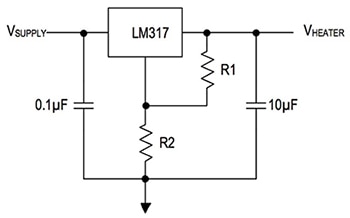

Para la fuente de voltaje constante, los diseñadores pueden simplemente usar un regulador de voltaje lineal convencional capaz de cumplir con los requisitos de voltaje y potencia. Por ejemplo, elLM317 de Texas Instruments proporciona una solución adecuada gracias a su capacidad de proporcionar el nivel de salida regulado específico requerido para cada sensor IDT: 3.5 voltios para SGAS707, 5.4 voltios para SGAS701 y 7.0 voltios para SGAS711.

Con solo unos pocos componentes adicionales, los desarrolladores pueden usar el LM317 para crear una fuente de voltaje constante capaz de cumplir con la mayoría de los requisitos de aplicación del sensor de gas (Figura 6). Los desarrolladores pueden ajustar el VCALENTADOR al nivel de voltaje requerido al seleccionar la R2 de manera apropiada.

Figura 6: Los diseñadores pueden usar un regulador lineal convencional como el LM317 de Texas Instruments para crear una fuente de voltaje constante adecuada para un calentador de sensor de gas. (Fuente de la imagen: Integrated Device Technology)

Sin embargo, la simplicidad relativa de esta solución deja a la aplicación expuesta a la inexactitud de la medición debido a cambios en la temperatura ambiente o variaciones en los componentes del circuito.

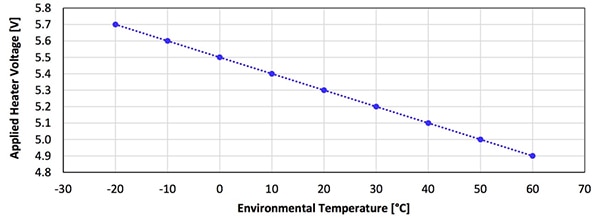

Por ejemplo, los niveles de voltaje del calentador objetivo indicados previamente corresponden a los niveles requeridos para un sensor que trabaja en un ambiente con una temperatura ambiente de 0 °C. El voltaje requerido del calentador tiene una relación inversa con la temperatura, como se muestra en la Figura 7. Si no se ajusta el voltaje del calentador para compensar los cambios en la temperatura ambiente, se comprometerá la sensibilidad del sensor y la precisión de la medición del gas.

Figura 7: Para cada sensor de gas IDT, el voltaje requerido del calentador del sensor cambia a la misma velocidad con los cambios en la temperatura ambiente, pero cada tipo de sensor requiere una compensación específica: 5.5 voltios, como se muestra aquí para el SGAS701, 3.8 voltios para el SGAS707, y 7.2 voltios para el SGAS711. (Fuente de la imagen: Integrated Device Technology)

Los desarrolladores pueden construir sobre el circuito regulador lineal simple que se muestra en la Figura 6, agregando retroalimentación para rastrear la potencia y la temperatura del calentador. Sin embargo, en lugar de lidiar con las complicaciones relacionadas, los diseñadores pueden optar por una solución más directa al utilizar una fuente de corriente constante.

Como en el caso de la excitación del sensor de corriente constante, un circuito de calentador de corriente constante proporciona una solución más flexible. IDT proporciona un esquema que demuestra el uso de circuitos de corriente constante para la excitación del sensor y el control del calentador (Figura 8).

Figura 8: IDT demuestra los circuitos que proporcionan fuentes constantes de corriente para el sensor y el calentador, mediante el uso del mismo diseño análogo en sus placas de evaluaciónSMOD7xx. (Fuente de la imagen: Integrated Device Technology)

Para la excitación del sensor de corriente constante (Figura 8, arriba), IDT combina un par de amplificadores LTC6081 de Linear Technology cada uno conduciendo un MOSFET de alta eficiencia DMC2700 de Diodes Incorporated,trayendo finalmente un voltaje de sensor mediante un amplificador operacional de bajo ruido OPA2376AIDGKR de TI.

El circuito del calentador del sensor adopta un enfoque similar, pero usa amplificadores operacionales LPV511 de Texas Instruments que pueden adaptarse al suministro de 9 voltios del circuito (Figura 8, abajo).

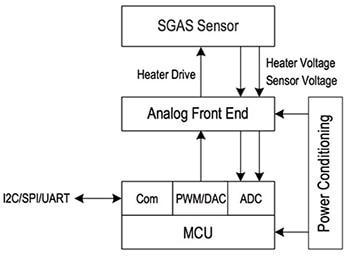

Ambos circuitos dependen de un voltaje de entrada para establecer el nivel de corriente, lo que proporciona una ventaja significativa en los sistemas de sensores basados en MCU convencionales (Figura 9).

Figura 9: Los circuitos de corriente constante son particularmente efectivos para los sistemas de sensores basados en MCU. El MCU puede controlar programáticamente el voltaje del sensor y del calentador mediante convertidores de digital a analógico (DAC), así como monitorear el voltaje del calentador y medir el voltaje de salida del sensor mediante convertidores de analógico a digital (ADC). (Fuente de la imagen: Integrated Device Technology)

Mediante el uso de un MCU para controlar los convertidores de digital a analógico (DAC), los desarrolladores pueden responder a las condiciones cambiantes estableciendo programáticamente los niveles de corriente de control requeridos para el sensor y el calentador. De manera similar, los desarrolladores pueden usar un MCU para leer la salida del sensor con convertidores de analógico a digital (ADC), realizar cualquier acondicionamiento o compensación requerida y pasar los resultados a la aplicación.

Para el calentador, los desarrolladores pueden medir la salida de voltaje del calentador y usar el resultado en un circuito de retroalimentación de software diseñado para mantener la temperatura del calentador en el nivel apropiado para el sensor en particular y la temperatura ambiente.

IDT utiliza este mismo diseño de circuito de corriente constante doble en sus kits de demostración SMOD7xx para SGAS701 (SMOD701KITV1), SGAS707 (SMOD707KITV1) y SGAS711 (SMOD711KITV1). Diseñadas para facilitar la evaluación de los sensores SGAS7xx, las placas SMOD7xx combinan los circuitos de corriente constante con el sensor respectivo, un MCU MSP430I2021 de TI y circuitos de soporte.

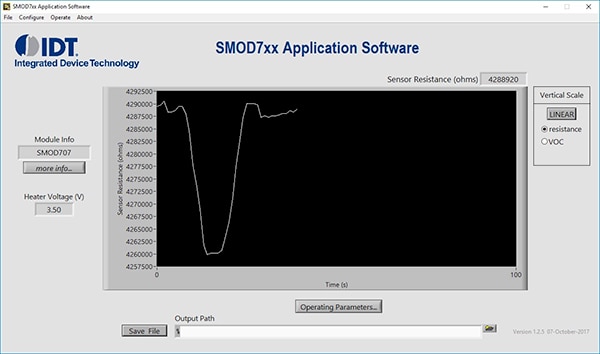

Diseñado para trabajar con las placas SMODxx, un programa de software de aplicación SMOD por separado (requiere registro) permite a los desarrolladores comenzar inmediatamente a explorar los escenarios de aplicación de detección de gas. Al exponer el sensor de la placa SMODxx a la concentración de gas deseada, los desarrolladores pueden usar el programa de software SMOD para ver directamente los cambios en la resistencia del sensor y enfocarse en la respuesta de la aplicación a diferentes gases y concentraciones (Figura 10).

Figura 10: Utilizado en combinación con una placa SMOD7xx, el programa de software de aplicación SMOD de IDT permite a los desarrolladores ver los cambios en la resistencia del sensor en respuesta a diferentes escenarios de uso. (Fuente de la imagen: Integrated Device Technology)

Combinados, los kits SMOD7xx y el paquete de software SMOD proporcionan una herramienta importante para comprender el rendimiento de los sensores de gas en aplicaciones prácticas. En ambientes industriales cubiertos de múltiples tipos de gases, los sensores de gas pueden dar resultados inesperados al desarrollador incauto. Aunque cada sensor de resistencia química está diseñado para responder de manera óptima a un tipo particular de gas, la presencia de diferentes gases puede comprometer los resultados.

Por ejemplo, aunque está optimizado para gas de hidrógeno, el sensor SGAS701 responde a otros tipos de gases, incluidos los detectados de manera óptima con el sensor de VOC SGAS707 y el sensor de gas inflamable SGAS711 (Figura 11). Además, la humedad y otras condiciones ambientales pueden producir cambios sistemáticos en la respuesta del sensor. Al usar las herramientas de desarrollo de IDT, los desarrolladores pueden descubrir los factores que pueden afectar sus aplicaciones mucho antes del diseño final de sus sistemas de sensores de gas.

Figura 11: Los sensores de gas generalmente muestran algún nivel de sensibilidad a otros tipos de gases, como se ilustra aquí para el sensor de gas de hidrógeno SGAS701, que requiere una compensación o corrección adecuada en los diseños de sensores de gas expuestos a dichos entornos. (Fuente de la imagen: Integrated Device Technology)

Conclusión

La capacidad de medir la concentración de gases distintos es una característica cada vez más importante en una amplia gama de aplicaciones. Los sensores de resistencia química de bajo costo de empresas como IDT proporcionan una solución preparada, pero requieren un diseño de circuito cuidadoso para satisfacer los requisitos únicos de estos dispositivos.

Al utilizar una variedad de técnicas, los diseñadores pueden crear diseños de detección de gases que equilibran la complejidad del circuito y la precisión de medición para cumplir con los requisitos únicos de sus propias aplicaciones.

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.