Selección y uso de módulos Peltier avanzados para refrigeración termoeléctrica

2018-02-06

La refrigeración termoeléctrica se ha convertido rápidamente en una proposición práctica para muchos tipos de equipos electrónicos. Los dispositivos en el mercado hoy en día son compactos, eficientes y - con el beneficio de una construcción interna avanzada - superan los tradicionales desafíos de fiabilidad que han restringido las oportunidades para este tipo de dispositivo en el pasado.

Mantener los componentes electrónicos como diodos láser o sensores de imagen a una temperatura estable es vital para asegurar que los instrumentos como láseres de alta potencia, referencias de laboratorio, espectrocopios o sistemas de visión nocturna puedan funcionar correctamente. En algunos casos, se puede requerir el enfriamiento por debajo de la temperatura ambiente. La simple refrigeración pasiva, utilizando una combinación de un disipador térmico y de aire forzado, puede tener problemas para satisfacer cualquiera de estas demandas; la respuesta a los cambios de carga térmica puede ser lenta e imprecisa, y la refrigeración se basa en un gradiente térmico donde la fuente de calor sea superior a la temperatura ambiente.

Como alternativa a las técnicas comúnmente utilizadas de refrigeración pasiva, la refrigeración termoeléctrica puede ofrecer numerosas ventajas. Estas incluyen un control preciso de la temperatura y una respuesta más rápida, la oportunidad para el funcionamiento sin ventilador (sujeto al rendimiento del disipador térmico), la reducción de ruido, el ahorro de espacio y el consumo de energía y la capacidad de refrigerar los componentes de temperaturas subambiente.

Elementos Peltier: principios y estructura

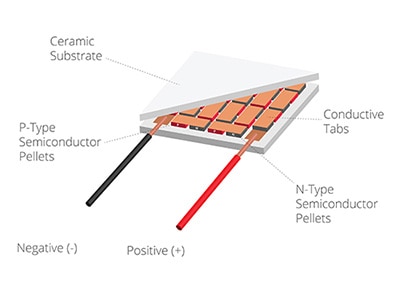

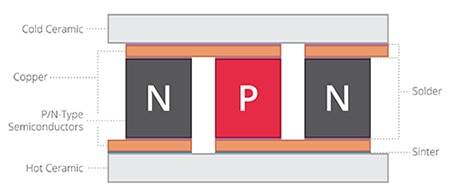

La estructura interna del elemento Peltier comprende pellets de semiconductores fabricados con materiales de telururo de bismuto tipo N y tipo P. La matriz de pellets está conectada eléctricamente en serie, pero térmicamente dispuesta en paralelo para maximizar la transferencia térmica entre las superficies cerámicas de calor y frío del módulo (Figura 1).

Figura 1: Estructura interna de un elemento Peltier genérico (fuente de la imagen: Same Sky)

La refrigeración termoeléctrica aprovecha el efecto Peltier, que se observa cuando el calor es absorbido o emitido entre las conexiones de dos conductores disímiles cuando se pasa una corriente. Un módulo termoeléctrico que comprende un elemento Peltier colocado entre dos placas de cerámica de alta conductividad térmica, con una fuente de alimentación, es efectivamente capaz de bombear el calor en el dispositivo desde una placa de cerámica a la otra. Además, la dirección del flujo de calor puede cambiarse simplemente invirtiendo la dirección del flujo de corriente.

La aplicación de una tensión CC provoca que los portadores de carga positiva y negativa puedan absorber el calor de la superficie del sustrato y la transferencia y la liberación al sustrato en el lado opuesto. Por lo tanto, la superficie donde se absorbe la energía se enfría y la superficie opuesta, donde la energía se libera, se calienta.

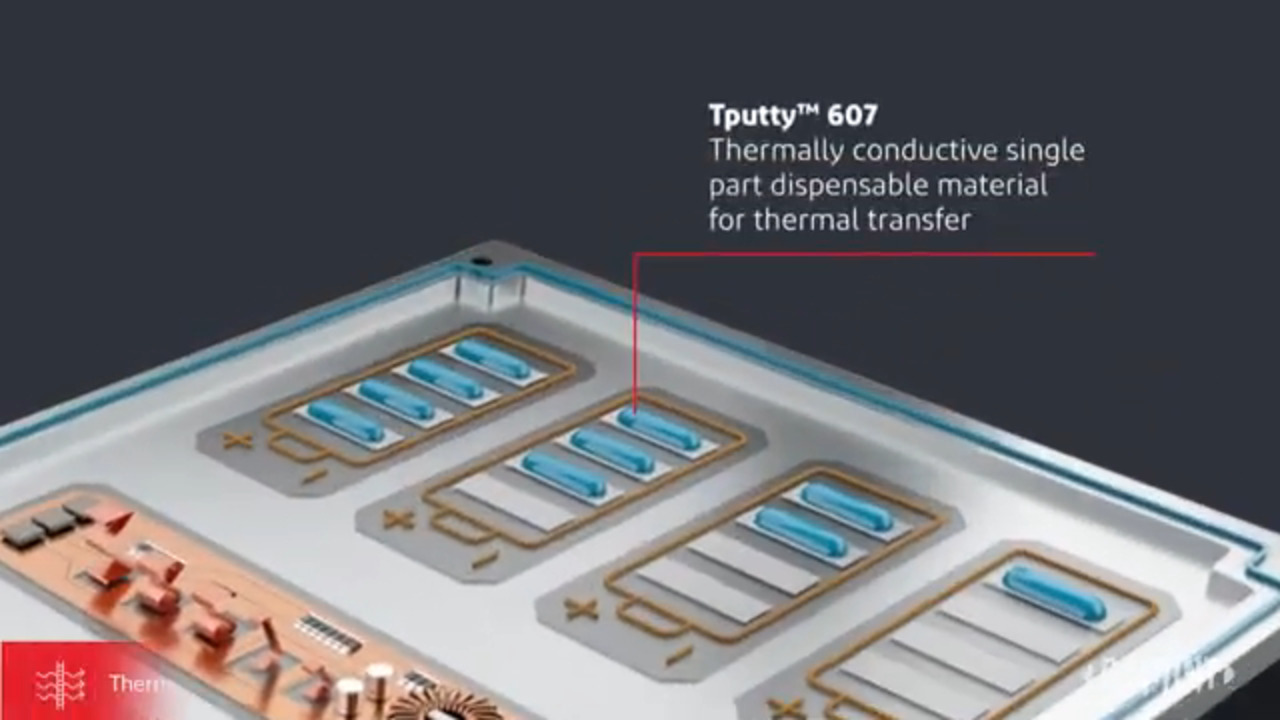

La construcción de una unidad de refrigeración

Para crear una unidad de refrigeración termoeléctrica práctica, se construye el módulo Peltier en un sistema que normalmente comprende un bloque de metal de alta conductividad térmica, como una aleación de aluminio, con un disipador térmico con aletas (Figura 2). El bloque de metal se utiliza para conectar el dispositivo a enfriar - como el diodo láser o sensor de imagen - al lado frío del elemento de refrigeración. El espesor del bloque es seleccionado para mantener la planeidad y así asegurar la coherencia de la unión térmica con la placa fría del elemento Peltier, señalando que un grosor excesivo introducirá inercia térmica no deseada. El disipador térmico está conectado al lado opuesto, o plato caliente, del elemento Peltier, para disipar el calor extraído en el ambiente. Una capa delgada de grasa térmica, u otro material de interfaz térmica (TIM), se aplica a cada superficie.

Figura 2: El elemento Peltier, bloque de aluminio y el disipador térmico se ensamblan para crear el sistema de refrigeración (fuente de la imagen: Same Sky.)

Selección del controlador y módulo

Un completo sistema de refrigeración termoeléctrico comprende el elemento Peltier y el ensamblaje del disipador térmico, los sensores de temperatura para supervisar los platos fríos y calientes y una unidad de controlador para garantizar que se suministra la corriente correcta para mantener la diferencia de temperatura deseada a través del módulo.

Se eligen el controlador y el módulo Peltier para garantizar el calor desde el componente refrigerado, combinado con el efecto Joule de calentamiento de la corriente suministrada se puede disipar sin superar la máxima capacidad térmica (Qmáx.) o la máxima diferencia de temperatura (ΔTmax) indicada en la hoja de datos del módulo Peltier. La máxima diferencia de temperatura y la corriente máxima también se deben considerar, para asegurar que el módulo Peltier elegido pueda mantener la diferencia de temperatura deseada cuando opera a una corriente adecuada. Esto debería ser típicamente menos del 70% de la corriente nominal máxima, para asegurar que el calentamiento joule permanece dentro de límites manejables, y el sistema puede responder a los aumentos a corto plazo de la temperatura de la placa fría sin encontrar escape térmico.

Cálculo de corriente y absorción térmica

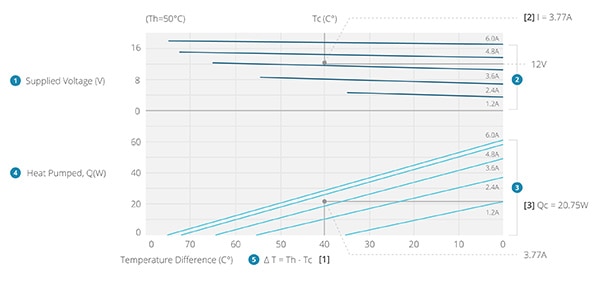

Si la diferencia de temperatura deseada y el voltaje de funcionamiento de la fuente de alimentación son conocidos, se pueden calcular la disipación térmica y la corriente de funcionamiento puede a partir del módulo mediante diagramas funcionales tal como se presentan en la hoja de datos.

Como un ejemplo, los diagramas de función que aparecen en la figura 3 se pueden utilizar para encontrar el bombeo de calor y la corriente suministrada por la placa caliente (Th) de temperatura de 50°C, la temperatura de la placa fría de 10°C, y la tensión de alimentación de 12 V.

Figura 3: Cálculo de ajustes usando los diagramas de función de la hoja de datos (fuente de la imagen: Same Sky.)

Para determinar la corriente de funcionamiento y absorción térmico:

- Encontrar ΔT:

ΔT = Th – Tc – 50°C – 10°C = 40°C

- Utilizar el diagrama de función Th = 50°C para encontrar la corriente para mantener ΔT = 40°C, al voltaje suministrado:

Desde el diagrama, I = 3,77 A

- Encontrar el calor bombeado desde el diagrama de función, a I = 3,77 A y ΔT = 40°C:

Desde el diagrama, Qc = 20,75 W

Fatiga térmica en los módulos Peltier

Los refrigeradores termoeléctricos pueden ser susceptibles a la fatiga térmica. Las unidades fabricadas convencionalmente contienen uniones de soldadura ordinaria entre la interconexión eléctrica (cobre) y los elementos semiconductores P/N, así como uniones de sinterización o soldadura entre la interconexión y el sustrato cerámico (Figura 4). Aunque estas técnicas de unión normalmente crean uniones mecánicas, térmicas y eléctricas fuertes, son inflexibles y pueden degradar y finalmente fallar cuando se someten a los repetidos ciclos de calentamiento y enfriamiento que son típicos del normal funcionamiento del módulo Peltier.

Figura 4: Uniones de soldadura y de sinterización de un módulo Peltier convencional (Fuente de la imagen: Same Sky).

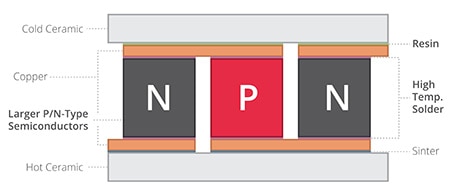

Same Sky ha creado la estructura arcTEC™ para módulos Peltier para combatir los efectos de la fatiga térmica. La estructura arcTEC reemplaza a la unión de soldadura convencional entre la interconexión eléctrica dl cobre y el sustrato cerámico en el lado frío del módulo con una resina de conductividad térmica. Esta resina ofrece un una unión elástica dentro del módulo que permite la expansión y contracción que ocurre durante los repetidos ciclos térmicos. La elasticidad de esta resina reduce las tensiones dentro del módulo, logrando una mejor conexión térmica y mecánica, y no muestra una caída notable en el rendimiento a lo largo del tiempo.

Además, una soldadura especial SbSn (antimonio) de estaño reemplaza la soldadura de BiSn (bismuto de estaño) utilizada normalmente entre los elementos semiconductores P/N y la interconexión de cobre (figura 5). La soldadura SbSn tiene un alto punto de fusión de 235°C, comparado a 138°C para BiSn, t entonces ofrece mejor rendimiento térmico-fatiga y mejor resistencia al corte.

Figura 5: Mejoras en la estructura arcTEC para aumentar la fiabilidad y rendimiento térmico (fuente de la imagen: Same Sky.)

Mejora en la fiabilidad y el rendimiento térmico

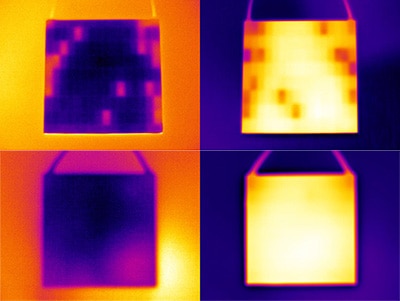

Para proporcionar un impulso adicional a la confiabilidad, los elementos P/N de la estructura arcTEC, los módulos están hechos de un silicio de primer nivel y son hasta 2,7 veces mayores que los utilizados por otros módulos. Esto asegura un rendimiento de refrigeración más uniforme, evitando las temperaturas desiguales que contribuyen al riesgo de una vida útil más corta. La figura 6 ilustra el efecto sobre la distribución de la temperatura mediante la comparación de imágenes infrarrojas de un módulo Peltier convencional (superior) y un módulo de estructura arcTEC (abajo). Los elementos P/N superiores de los módulos de estructura arcTEC también ayudan a mejorar el tiempo de enfriamiento en más de un 50%.

Figura 6: Distribución mejorada de la temperatura en los módulos de estructura arcTEC (abajo) comparado con los módulos convencionales (arriba) (fuente de la imagen: Same Sky.)

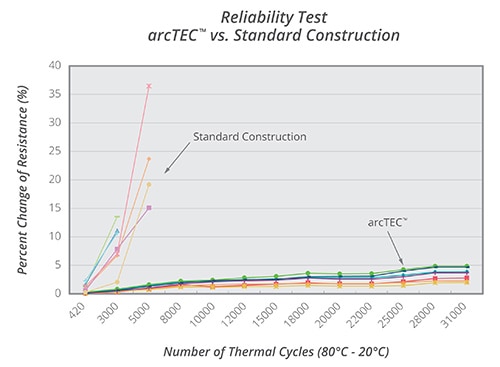

El aumento de la vida útil de los módulos de estructura arcTEC puede demostrarse mediante el análisis de los cambios en la resistencia interna de los módulos Peltier expuestos al ciclo térmico. Ya que el cambio de la resistencia dentro de los módulos Peltier está estrechamente vinculado al fracaso de las uniones, el análisis de la tendencia proporciona una indicación útil de la vida funcional. Los resultados mostrados en la figura 7 muestran asimismo la mejora significativa de la esperanza de vida útil que se logra con la estructura arcTEC.

Figura 7: Evaluar la fiabilidad mediante el control de los cambios de resistencia (fuente de la imagen: Same Sky.)

Conclusión

Aunque se ha comprendido la característica física de refrigeración termoeléctrica durante muchas generaciones, la llegada de los módulos Peltier adecuados, listos para ser diseñados para productos electrónicos comerciales, es un fenómeno relativamente nuevo. Hay numerosas ventajas, incluyendo una respuesta más rápida, una mayor estabilidad de temperatura y una mayor flexibilidad para controlar la temperatura de los dispositivos esenciales como CI, diodos láser o sensores. Se espera que surjan muchas nuevas e innovadoras aplicaciones de módulos Peltier a medida que los diseñadores se familiarizan con los productos y técnicas de diseño.

Se debe tener cuidado al seleccionar los módulos Peltier y diseñar los circuitos de control para operar los módulos térmicos dentro de sus límites. Los módulos Peltier más avanzados de la actualidad, diseñados con interconexiones internas flexibles y pellets P/N de alta pureza, ha permitido nuevas mejoras en la respuesta térmica y la fiabilidad.

Recursos

- Ver la cartera completa de módulos Peltier de Same Sky

- Aprender más sobre refrigeración termoeléctrica con el PTM de módulo Peltier de Same Sky

- Leer más acerca de la estructura arcTEC de Same Sky

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.